-

ABOUT US

ファインセラミックス事業部門とは

ファインセラミックス事業部門とは

-

SERVICE

私たちの製品・事業

私たちの製品・事業

-

RECRUIT

採用情報

TEL.0869-64-2221

CONTACT

お問い合わせ

ABOUT US

ファインセラミックス事業部門とは

ファインセラミックス事業部門とは

SERVICE

私たちの製品・事業

私たちの製品・事業

RECRUIT

採用情報

TEL.0869-64-2221

CONTACT

お問い合わせ

ファインセラミックスを使用した製品には様々な種類があります。サイズや個数などもお気軽にご相談ください。

当事業部門で取り扱っているセラミックス加工品は、大きく分けて「大型製品」「真球」「耐熱・耐食部材」「ダイス・ローラー」「ポンプ用製品」の5つ。お客様の希望される形状やサイズ、姿勢、表面粗さ精度などをご相談ください。また、使用温度、雰囲気等をご提案いただければ、材料の選定もいたします。ご注文は1個からお受けしており、最大数量もご希望に応じて対応いたします。

大型製品 / 真球 / 耐熱・耐食部材 / ダイス・ローラー / ポンプ用製品

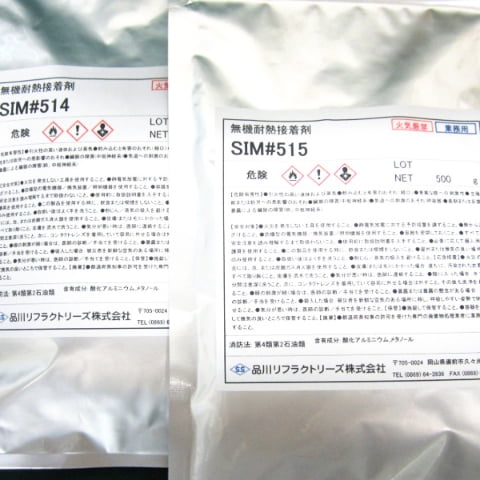

当事業部門で使用する無機塗料・接着剤は、品川リフラクトリーズの耐火物研究成果を応用し、耐熱性のみならず電気絶縁性、耐候性、離型性など通常の塗料・接着剤が持つことができない特徴を備えており、電機メーカー、建材メーカーのお客様より高い評価を得ています。

接着剤 / 耐熱離型剤 / 無機耐熱塗料

お問い合わせ

お問い合わせ ご相談・ご質問などがございましたら

お気軽にお問い合わせください。

岡山事業所

TEL.0869-64-2221